碳化锆(ZrC)陶瓷材料具有高熔点、高硬度、优异的力学性能、以及高导电(热)率和优异的抗氧化烧蚀性能,作为超高温陶瓷材料体系之一,可以作为防热材料应用于航天飞行器以及推进系统,如航天飞机的机翼前缘、高超音速超燃冲压发动机等。

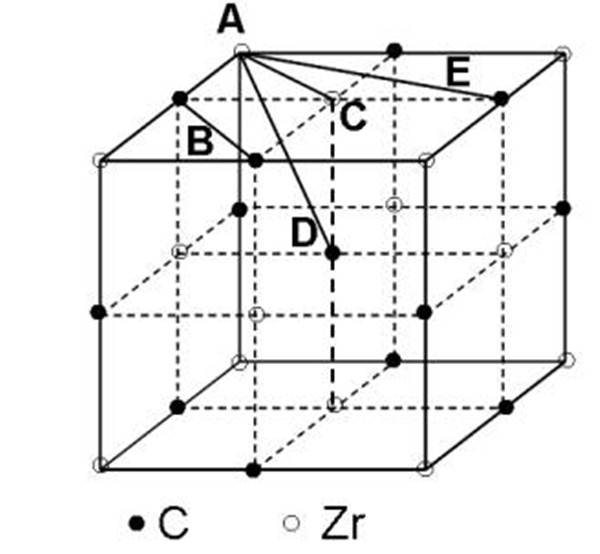

ZrC陶瓷材料的晶格结构如图1所示。Zr原子构成紧密的立方晶格,C原子处于晶格的八面体间隙位置,所以ZrC的晶体结构属于典型的NaCl型面心立方结构。ZrC晶格常数a=0.46930nm,C原子和Zr原子半径比0.481。

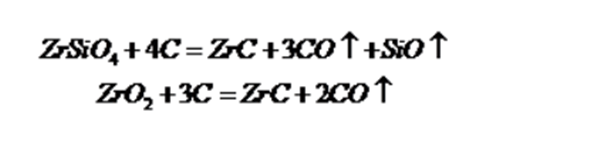

电弧炉碳热还原法:

电弧炉碳热还原法是目前工业制备最为有效的方法,其方法是以锆英砂或斜锆石为前驱体,进而在高温高压下通过碳热还原反应生成ZrC粉体,其反应机理为:

反应过程中应该严格控制电弧炉的温度,若反应温度过低,则导致排除的SiO较少,进而导致生成ZrC粉体中含有较多的杂质相Si和C,进而影响ZrC粉体的纯度。

采用电弧炉碳热还原法制备ZrC粉体具有设备结构简单操作简单,但其成本较高且制备的ZrC粉体粒径较大。

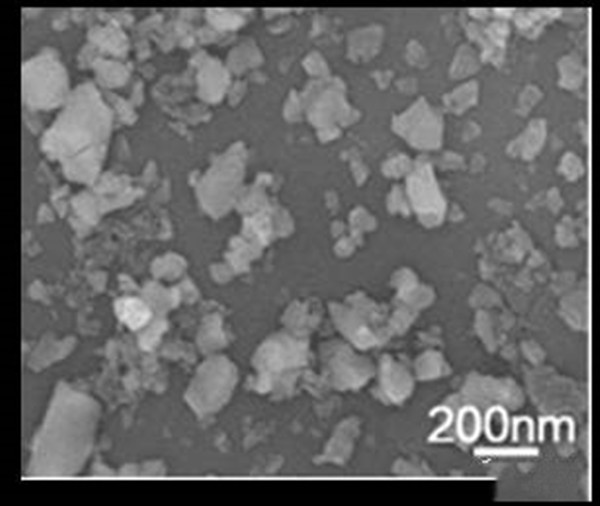

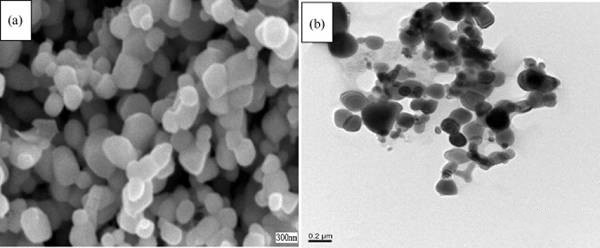

图2为采用ZrO2为原料,通过碳热还原反应制备的ZrC陶瓷粉体,粉体粒径均匀且尺度均小于200nm。

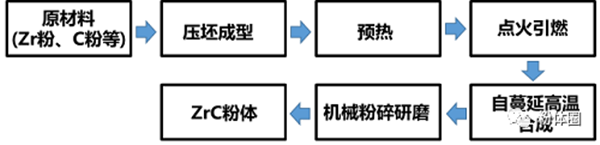

自蔓延高温合成法(SHS)

自蔓延高温合成法是一种利用反应物之间产生的高的反应热并在很短时间内合成材料的新技术。采用自蔓延高温合成技术制备ZrC粉体的工艺流程如图3所示:

采用自蔓延高温合成法制备陶瓷粉体具有如下特点:

①反应过程利用化学反应自身放热,无需外部热源

②通过快速自动波燃烧的自维持反应得到所需成分和结构的产物

③通过改变热的释放和传输速度来控制过程的速度、温度、转化率和产物的成分及结构。

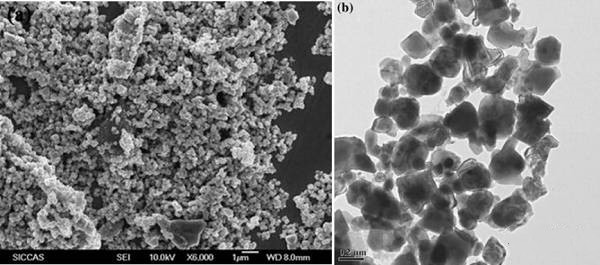

图4 为采用自蔓延高温合成技术制备的纳米ZrC粉体,该粉体粒径均匀。

溶胶-凝胶法

溶胶-凝胶法目前已成为粉末制备技术的新领域,是一种借助于胶体分散系的制粉方法。

该方法的基本原理为:将金属醇盐、水、醇以及必要的催化剂搅拌均匀制备均匀溶液,经过水解缩聚反应形成湿凝胶,待湿凝胶经过干燥和热处理后形成块状粉末,继而进行机械粉碎或研磨而成超细陶瓷粉末。溶胶-凝胶法具有制备粉体粒径和成分分布均匀,粒径小等优点。

溶胶-凝胶法制备陶瓷粉体的优点有:

①所用原材料都是高纯度的无机盐或醇盐,避免了杂质元素的影响,故制备的陶瓷粉体纯度较高;

②该反应主要在液相中发生,能短时间内实现材料化学配比的精准调控,进而保证产物粒径的均匀性;

③该方法的反应合成温度较低,具有低成本效应。但是该方法也存在制备周期长,操作相对复杂的特点。

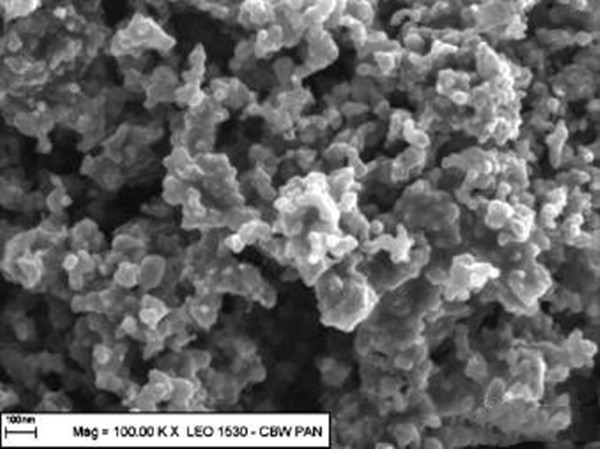

图5为采用溶胶-凝胶法制备的ZrC粉体。

激光气相反应法

激光气相反应法是以Zr(OC4H9)4为前驱体,利用激光高温分解,先得到Zr/O/C纳米粉末,然后将其放到氩气环境中,1500℃下热处理制备出约40nm的ZrC粉末。

激光气相反应法的优点是在粉末制备过程中污染少,且颗粒大小和化学计量比极易控制,得到的粉末颗粒尺寸分布范围很窄,生产效率高。图6为采用激光气相反应法制备的ZrC粉体。

高频等离子体法的制备原理为:利用高频感应线圈加热,以ZrCl4碳黑和纳米活性Mg为原料,高纯Ar为载气,将原料载入到高温等离子体区迅速加热到反应温度,经气相反应得到纳米级ZrC粉体。

高频感应热等离子体属于无电极加热,可以避免电极污染,能量密度大,反应器内温度高,且温差很大,制备过程中不需要高温处理,能有效防止颗粒团聚,有利于得到颗粒均匀分散的超细粉体,具有良好的应用前景。但此工艺是一种新型的粉体制备技术,理论和工艺不成熟,工业化生产还需一段时间。

高能球磨法

高能机械球磨法就是利用球磨机的转动或震动使硬球对原料进行强烈的撞击、研磨和搅拌,把混合粉末粉碎成细小颗粒的方法。

球磨过程中产生的大量缺陷致使活化能降低,减小晶粒尺寸和升高温度能有效的提高扩散率,可以使不扩散的合金元素通过机械合金化进行扩散达到合金化的目的。