一、蒸发舟所用的材料

蒸发舟作为真空镀膜的蒸发源其材质必须能耐高温、耐金属溶液侵蚀,抗热震性能

强又能导电发热,并且具有一定的机械强度。基于以上要求,查阅相关文献发现,作为

蒸发舟材料主要有碳-石墨材料和陶瓷材料。

碳-石墨材料具有以下特点:一,碳素材料具有良好的耐高温性和热稳定性,超过

了真空镀膜所需要的温度,因此稳定可靠。第二,碳虽然是非金属材料,但是有良好的

电传导性,其电阻小。第三,碳-石墨材料的热膨胀系数较低,具有较好的抗热震性能,

在高温使用时,尺寸稳定较好,温度变化较大时,不易碎裂。第四,碳-石墨材料和其他

材料相比,化学稳定性好。但是它是属于多孔性材料,其气孔率约在10%-30%之间,在

镀膜过程中,蒸发舟容易断裂,导致电流不能通过,从而影响生产。

BN具有较高的热稳定性、化学稳定性和电绝缘性,同时还具有热导率高、介电性能

好、制品易加工、熔点高等特点。BN与TiB2复合后可以提高材料的热导率,获得合适的

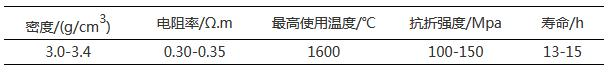

电阻率和电阻温度系数。BN复合导电陶瓷材料的性能指标如下:

二、蒸发舟的排列方式

主要有直线排列和交错排列两种。采用直线排列时,会由于电接触和热传导不良等

问题,在加热过程中,蒸发舟发生膨胀并在夹子中移动,易造成蒸发工艺不稳定。采用交

错排列的蒸发舟系统,各蒸发舟的蒸汽云之间呈现相互支持状态,即使在高速镀膜时,

仍可达到较高的均匀性。

三、蒸发舟的温度控制

控制蒸发舟的温度主要是为了满足铝层厚度要求,在理想的镀膜速度下生产出厚度

均匀的铝膜,并且能够延长蒸发舟的使用寿命。为了使蒸发的铝量较大,应该尽量的利

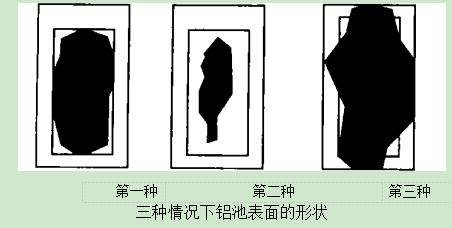

用蒸发舟的整个槽面。在不同的温度下,铝熔池表面的情况有三种。

一种是蒸发舟内具有较大的铝熔池,铝在蒸发槽内没有流至蒸发舟的端部或者超

过侧边,这种情况下铝膜均匀性较好。第二种是蒸发舟工作温度过高导致铝熔池减小,

在这种情况下,为了保持镀膜速度,会增加这一小面积内的铝蒸发速率,在镀层均匀性

变差的同时也会因温度过高降低蒸发舟的使用寿命。第三种是蒸发舟温度太低,铝会溢

出蒸发槽,导致铝层均匀性变差甚至会导致铝的飞溅。

随着使用时间的增加,堆积在蒸发槽内的铝渣使熔池的面积减小,为了保持原来的蒸

发速率,将会提高蒸发舟的温度,这样将降低蒸发舟的使用寿命。因此在每个镀膜周期之

间都会刷净表面铝渣,并且刷上石墨。

四、蒸发舟的腐蚀及解决办法

金属铝在固态时很稳定,但是熔融的铝具有较强的腐蚀性,铝在TiB2颗粒之间渗透过

表面腐蚀BN,使得蒸发舟结构中的BN减少,出现凹槽状腐蚀,影响了蒸发舟的寿命。首

先,液态铝铺展在蒸发槽中,高温下液态铝与相接触的BN反应生成AlN,TiB2颗粒周围

的BN反应完后,由于铝液的推动,使TiB2颗粒堆积在熔池两侧。随着蒸镀时间的推移,

反应层不断增加,蒸发舟的厚度不断降低使其电阻逐步增加,在保持蒸发舟两端电压不变

的情况下,电阻增加导致发热功率降低,从而蒸发舟温度下降。其次,随着蒸发舟使用时

间的延长,TiB2颗粒不断沉积在熔池两侧,使熔池的有效面积变小,为了维持原来的总蒸

发速率,必将提高蒸发舟的温度,当不能再通过增加电压来提高蒸发舟温度时,表明蒸发

舟失效。最后,蒸镀中铝是通过导丝管导入,然后熔化流到蒸发槽的其他部分。蒸发舟表

面由于铝液的流动冲刷和高速导入的铝丝的机械冲击,因此其腐蚀反应并不均匀,这样导

致舟体各处电阻变化的不均匀。在平行电流方向,由于各处电阻是串联关系,在电流相同

的情况下,电阻大的地方功率高于电阻小的地方;在垂直于电流方向,各处电阻是并联关

系,在电压相同的情况下,电阻小的地方功率高于电阻大的地方,这将严重改变整个舟体

温度分布,使铝液的流向和蒸发不均匀。

减少腐蚀,提高蒸发舟寿命,可采用以下方法:

(1)选择致密性好、密度高的蒸发舟,其颗粒间的间隙少,可减少铝液渗透腐蚀BN的机会。

(2)保持每周期清洁蒸发槽周边的杂质,保证稳定的熔池面积。

(3)推迟提高蒸发舟的温度,在保证达到镀膜要求时尽可能降低蒸发舟的温度。